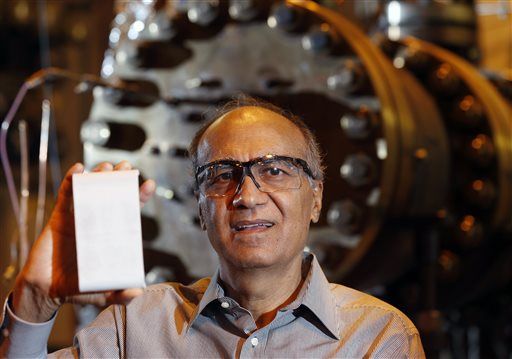

Trong gần ba thập kỷ qua, nhà khoa học Krishan Luthra đã nỗ lực không ngừng để chế tạo ra một loại vật liệu gốm tiết kiệm năng lượng. Đến nay, loại vật liệu này đã được chế tạo thành công với nhiều ưu điểm vượt trội.

Trước hết, nó vẫn đảm bảo sự rắn chắc và khả năng chịu nhiệt độ cao như nhiều loại gốm sứ mà con người vẫn sử dụng trong suốt 25 nghìn năm qua. Nhưng loại gốm này lại cứng như kim loại, không dễ vỡ như đồ gốm thông thường.

Ngoài ra, vật liệu này còn rất nhẹ. Đây chính là hai điểm mấu chốt để tăng cường hiệu quả tiết kiệm năng lượng.

Hiện nay, 70% vật liệu được sử dụng trong các bộ phận nóng nhất của động cơ phản lực là các siêu hợp kim. Chúng có nhiệt độ nóng chảy thấp nên việc tăng nhiệt độ đốt nóng để thúc đẩy hoạt động của động cơ là điều rất khó khăn. Mặt khác, việc tích hợp hệ thống làm mát vào động cơ lại tiêu tốn thêm không ít năng lượng.

Nếu thay thế các siêu hợp kim trên bằng loại vật liệu gốm mới, hạn chế này sẽ được giải quyết bởi nó có khả năng chịu nhiệt độ cao hơn đến 20%. Hơn thế, với trọng lượng chỉ nhẹ bằng 66,7%, loại vật liệu này sẽ cải thiện đáng kể hiệu quả hoạt động của động cơ.

Những ưu điểm của vật liệu gốm tổng hợp vốn đã được biết đến từ lâu, nhưng Krishan Luthra chính là người đầu tiên đưa nó vào ứng dụng trong thực tế.

Từ năm 1994, Krishan đã bắt đầu đề xuất ý tưởng về một mạng tinh thể gồm các sợi vật liệu tổng hợp được bọc bởi gốm. Tuy nhiên, phải mất nhiều năm, ông mới tìm ra loại vật liệu tốt nhất và cách kết hợp chúng lại với nhau. Đến thập niên 2000, với sáng chế về sợi carbide-silicon của các nhà khoa học Nhật Bản, vấn đề vật liệu lõi đã được giải quyết. Nhưng vấn đề mới nảy sinh là làm cách nào để phủ từng sợi vật liệu bằng gốm. Cuối cùng, công nghệ lò phản ứng kết tủa hoá học từ pha hơi đã được sử dụng để giải quyết thách thức nêu trên.

Krishan Luthra khẳng định sáng chế của ông có tiềm năng rất lớn khi đưa vào ứng dụng trong động cơ phản lực, giúp giảm khối lượng và cho phép động cơ hoạt động mạnh mẽ hơn, từ đó tiết kiệm hàng tỉ lít nhiên liệu.

Một số thử nghiệm cụ thể cho thấy, với việc sử dụng vật liệu mới này trong chế tạo động cơ phản lực, sản lượng động cơ trong các nhà máy có thể tăng đến 25% trong khi hiệu quả tiết kiệm năng lượng trong quá trình vận hành vào khoảng 10%.

Không thoả mãn với kết quả hiện có, Krishan cho biết trong thời gian tới ông sẽ tiếp tục nghiên cứu để cải thiện hơn nữa các ưu điểm của loại vật liệu này.

Ngay sau khi ra đời, loại vật liệu này đã được nhiều công ty hàng không và công nghiệp quốc phòng đặt hàng với mục tiêu tiết kiệm chi phí năng lượng. NASA cho biết họ sẽ sử dụng nó vào việc chế tạo máy bay siêu âm thế hệ mới.

Bộ Quốc phòng Mỹ lại hy vọng họ có thể ứng dụng vào máy bay phản lực chiến đấu. Trong tương lai, phạm vi ứng dụng có thể còn mở rộng sang các nhà máy điện và một số thiết bị khác.

Anh Tuấn (Theo Pantagraph)