Tiết kiệm năng lượng trong sản xuất xi măng

Thứ sáu, 18/10/2024 - 16:40

Sản xuất xi măng là một trong những lĩnh vực tiêu tốn điện năng, vì vậy, tìm kiếm giải pháp tiết kiệm điện hiệu quả nhằm cắt giảm chi phí, tăng lợi nhuận là vấn đề luôn được các doanh nghiệp xi măng quan tâm.

Tiềm năng tiết kiệm năng lượng

Ước tính chi phí năng lượng điện năng chiếm khoảng 10 - 15% giá thành sản xuất xi măng. Bình quân để sản xuất 1 tấn xi măng sẽ tiêu thụ khoảng hơn 100 kWh điện.

Theo tính toán của Hiệp hội Năng lượng Việt Nam, 75% năng lượng sử dụng sơ cấp trong nhà máy sản xuất xi măng là nhiệt năng và 1 tấn nhiệt khí thải có thể sản xuất ra 3 - 5 kWh điện. Nếu tất cả nhà máy sản xuất xi măng tận dụng nhiệt thải từ các lò nung clinker để phát điện, mỗi năm sẽ tận dụng được khoảng 1,5 tỷ kWh.

Tiết kiệm điện sản xuất nhằm cắt giảm chi phí, tăng lợi nhuận luôn được các doanh nghiệp sản xuất xi măng quan tâm

Công nghệ thu hồi nhiệt thải trong quá trình sản xuất xi măng có thể tạo ra đến 30% nhu cầu điện năng của một nhà máy. Giải pháp này vừa đảm bảo không lãng phí năng lượng, vừa góp phần xử lý một lượng lớn bụi và khí thải, qua đó góp phần bảo vệ môi trường sống xung quanh.

Mặt khác, việc Liên minh châu Âu (EU) áp dụng Cơ chế điều chỉnh biên giới carbon (CBAM) từ ngày 01/01/2026 cũng sẽ buộc các doanh nghiệp Việt Nam, trong đó có doanh nghiệp xi măng phải thay đổi sản xuất theo hướng xanh, tiết kiệm tài nguyên, năng lượng và giảm phát thải khí nhà kính.

Trước những đòi hỏi về sử dụng năng lượng tiết kiệm và hiệu quả, nhiều doanh nghiệp ngành xi măng đã chủ động áp dụng các giải pháp, công nghệ tiết kiệm năng lượng, góp phần giảm thiểu tác động đến môi trường và nâng cao hiệu quả sản xuất.

Doanh nghiệp chủ chủ động tiết kiệm năng lượng

Trong nhà máy sản xuất xi măng, năng lượng nói chung, năng lượng điện nói riêng chiếm một tỷ trọng khá lớn trong chi phí sản xuất. Việc sử dụng điện tiết kiệm, hiệu quả giúp giảm chi phí sản xuất, giảm giá thành sản phẩm, tăng cạnh tranh trên thị trường.

Công ty Cổ phần Xi măng Quán Triều là một trong những doanh nghiệp sản xuất xi măng luôn chủ động tìm kiếm các giải pháp công nghệ tiết kiệm năng lượng, giảm chi phí sản xuất.

Để tiết kiệm năng lượng, những năm qua, Xi măng Quán Triều đã thực hiện nhiều cải tạo về thiết bị sản xuất trong các công đoạn sản xuất xi măng như: Thay thế thiết bị đốt than thế hệ mới có hiệu suất cao hơn tiết kiệm năng lượng than trong nung luyện clinker; cải tạo máy nghiền nguyên liệu để năng cao năng suất, tiết kiệm điện; sử dụng các nguyên liệu thay thế như tro xỉ nhiệt điện để làm phụ gia xi măng; sử dụng chất trợ nghiền để nâng cao năng suất, chất lượng sản phẩm…

Dây chuyền sản xuất tại Xi măng Quán Triều

Ông Đào Trung Dũng - Phó Giám đốc phụ trách kỹ thuật Công ty Cổ phần Xi măng Quán Triều cho biết: Dây chuyền sản xuất tại xi măng Quán Triều là dây chuyền duy nhất tại Việt Nam và trên thế giới sử dụng đá vôi của quá trình khai thác than làm nguyên liệu sản xuất chính. Việc sử dụng nguồn nguyên liệu này đã giúp tận dụng nhiệt trong đá vôi có lẫn than nên tiêu hao nhiệt của công ty rất thấp.

“Thông thường các nhà máy xi măng trong Tổng Công ty Xi măng Việt Nam (VICEM) tiêu hao khoảng 720 - 750 kCal/kg clinker nhưng tại xi măng Quán Triều chỉ khoảng 600 kCal/kg clinker, tương đương tiết kiệm được 120 - 150 kCal/kg clinker”, ông Dũng cho biết.

.png)

Khu vực trung tâm điều hành sản xuất của Công ty Cổ phần Xi măng Quán Triều

Chia sẻ về giải pháp giúp tiết kiệm năng lượng trong thời gian tới, ông Dũng cho biết, hiện nhà máy đã tiến hành khảo sát và mong muốn có thể lắp đặt hệ thống phát điện nhiệt dư nhằm mục đích thu hồi lượng khí nóng thải ra trong quá trình nung luyện và làm mát clinker để phát điện. Ước tính sau khi lắp đặt hệ thống thu hồi nhiệt dư sẽ cung cấp được khoảng 30% lượng điện tiêu thụ của nhà máy.

Ông Hoàng Hữu Tân, Phó Vụ trưởng Vụ Vật liệu xây dựng cho biết, từ năm 2011 trở lại đây, các doanh nghiệp sản xuất xi măng đã triển khai thực hiện nhiều giải pháp TKNL, nổi bật là việc các dây chuyền sản xuất xi măng được đầu tư đồng bộ hệ thống nhiệt khí thải để phát điện, đảm bảo tiết kiệm khoảng 25% – 30% lượng điện sản xuất. Tính đến nay, cả nước đã có 34 dây chuyền sản xuất xi măng đầu tư hệ thống nhiệt khí thải để phát điện đi vào hoạt động với tổng công suất phát điện đạt 247MW. 16 dây chuyền đang đầu tư có tổng công suất dự kiến khoảng 80MW. Một số nhà máy XM thậm chí còn đầu tư điện năng lượng mặt trời trong khuôn viên nhà máy để phát điện. Các nhà máy xi măng đã và đang đầu tư hệ thống đồng xử lý rác thải công nghiệp, sinh hoạt, nông nghiệp (vỏ trấu, vỏ hạt điều…), nhằm tiết kiệm nhiên liệu (than) và bảo vệ môi trường. |

Trong khi đó, Công ty Cổ phần xi măng Xuân Thành đã đưa vào vận hành trạm phát điện tận dụng nhiệt thừa khí thải với giá trị đầu tư hơn 450 tỷ đồng, quy mô công suất 24,8 MW.

Ông Vũ Quang Bắc, Tổng Giám đốc Công ty Cổ phần xi măng Xuân Thành cho biết: Hiện nay, nhà máy đang vận hành khoảng 80 - 90% công suất thu hồi nhiệt dư, phần nhiệt dư còn lại để phục vụ quá trình sấy liệu cho các máy nghiền liệu, nghiền than. Hệ thống này giúp thu hồi nhiệt từ tháp trao đổi nhiệt và lò nung tạo ra điện có công suất 22 - 23MW, giúp đáp ứng được khoảng trên 30% nhu cầu sử dụng điện năng cho toàn bộ nhà máy.

“Thông thường, trong quá trình sản xuất xi măng sẽ thải ra môi trường một lượng khí thải nhất định, nhưng sử dụng công nghệ phát điện, nhiệt dư đã được thu về để biến thành điện. Tận dụng nhiệt dư trong sản xuất xi măng để phát điện mang lại nhiều lợi ích thiết thực, nhất là đem lại lợi ích kinh tế rất lớn, giúp nhà máy tiết kiệm khoảng 20 tỷ đồng tiền điện một tháng”, ông Bắc cho biết.

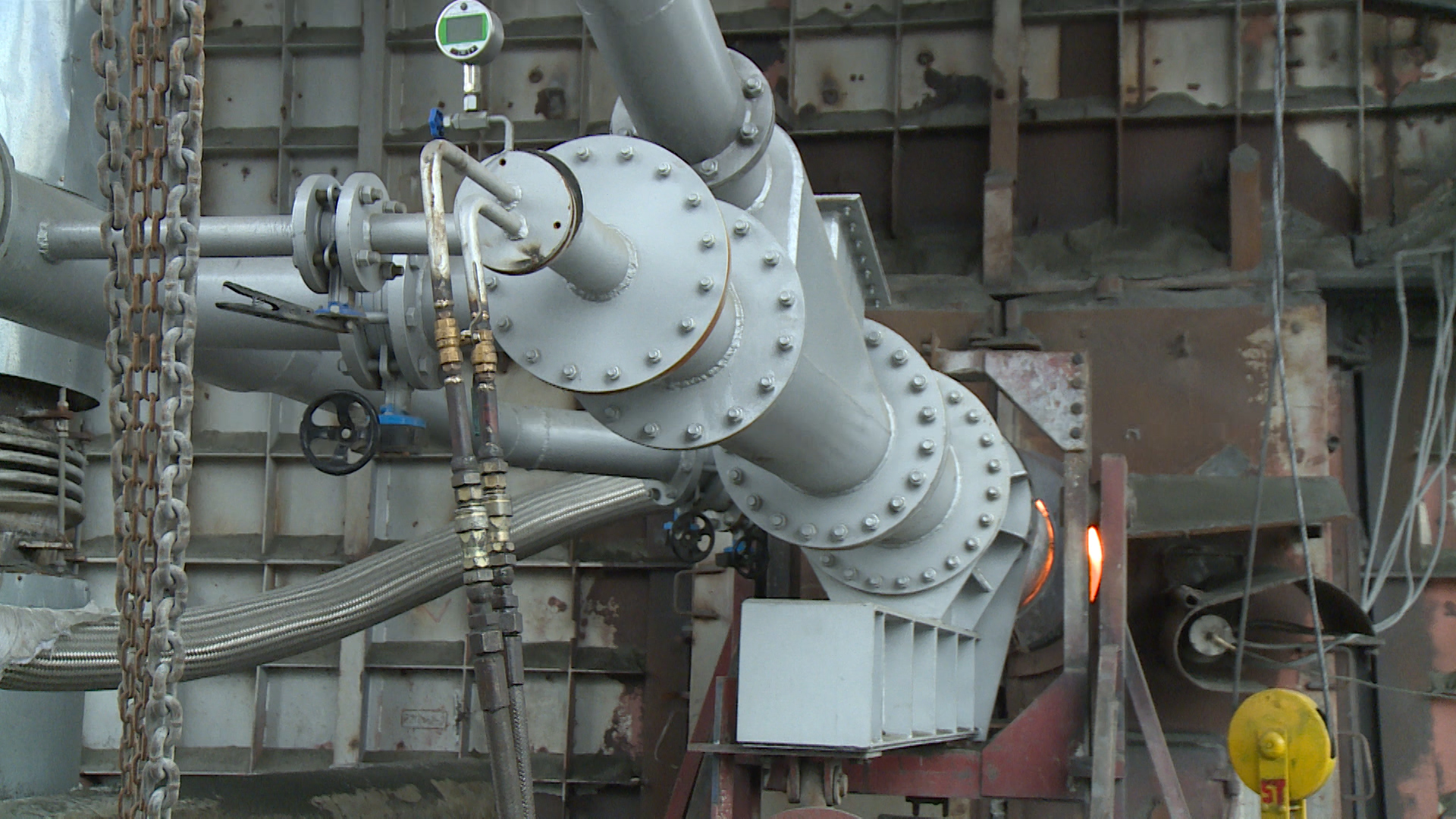

Hệ thống phát điện nhiệt dư của Xi măng Xuân Thành giúp tiết kiệm tới 30% năng lượng cho nhà máy

Ngoài ra để tiết kiệm năng lượng, xi măng Xuân Thành đã triển khai đồng loạt các giải pháp bap gồm: Lắp đặt biến tần cho quạt làm mát vỏ lò, cầu trực xưởng cơ khí và bơm mỡ cầu Ecrane; lắp biến tần cho quạt CL12, CL13 cho quạt ghi DC1; lắp đặt thiết bị điều khiển công suất cho động cơ gầu vận chuyển FM7M và FM47M; lắp đặt hệ thống điều khiển ổn áp cho hệ thống quạt sục đáy silo liệu, cải tạo đưa vào sử dụng hệ thống sớm pha cho các động cơ 6kV, động cơ RM24 cs 2000KW, động cơ FM41cs 3550KW; điều chỉnh nhiệt độ trong toàn bộ các trạm điện từ 20±2oC thành 23±2oC; cải tạo hệ thống chiếu sáng dây chuyền 2...

Vấn đề tiết kiệm năng lượng đã được nhiều doanh nghiệp xi măng nhìn rõ. Bởi lẽ, tiết kiệm năng lượng cũng đồng nghĩa với tiết kiệm tiền và điều đó sẽ tác động vào chi phí sản phẩm, phần nào quyết định sức cạnh tranh của doanh nghiệp.

Anh Thư