PV Power ứng dụng công nghệ tiết kiệm hàng trăm tỷ đồng mỗi năm

Thứ hai, 11/08/2025 - 12:00

Tổng công ty Điện lực Dầu khí Việt Nam (PV Power) đã nghiên cứu, ứng dựng thành công phần mềm quản lý Power Monitoring trong công tác quản lý hiệu suất tại các nhà máy điện.

Nhu cầu trong quản lý, giám sát nhà máy điện

Tại các nhà máy nhiệt điện thì nhiệt điện than và tuabin khí vận hành liên tục trong điều kiện áp suất, nhiệt độ cao, chịu sự biến động không ngừng của nguồn nhiên liệu đầu vào đến phụ tải vận hành, dẫn đến suy giảm hiệu suất, gia tăng tổn thất năng lượng, chi phí vận hành và rút ngắn tuổi thọ thiết bị.

Bên cạnh đó, các phương pháp kiểm tra truyền thống như đo đạc thủ công, quan sát trực quan, hay báo cáo theo cách truyền thống thường không đủ nhanh, thiếu độ chính xác và chưa hỗ trợ cảnh báo sớm các vấn đề phát sinh. Điều này đặt ra yêu cầu cấp thiết về một giải pháp giám sát thông minh, tự động, có khả năng chẩn đoán và tối ưu vận hành một cách chủ động.

PV Power chủ động nghiên cứu xây dựng “bộ não kỹ thuật số” trong công tác quản lý hiệu suất tại các nhà máy điện.

Trước yêu cầu cấp bách đó, Tổng công ty Điện lực Dầu khí Việt Nam (PV Power) đã thực hiện thành công Dự án nghiên cứu khoa học "Tính toán, giám sát và phân tích thông số hiệu năng của các thiết bị quan trọng tại các nhà máy nhiệt điện thuộc PV Power thông qua phần mềm quản lý Power Monitoring".

Dự án không chỉ là một thành công lớn về mặt quản lý kỹ thuật, mà còn là minh chứng cho tầm nhìn chiến lược của PV Power trong việc ứng dụng công nghệ để nâng cao hiệu suất vận hành và tăng cường năng lực cạnh tranh.

Thành công nhờ khoa học công nghệ

Ông Nguyễn Hữu Hùng - Phó trưởng Ban Kỹ Thuật PV Power - chủ trì thực hiện đề tài nghiên cứu cho biết, Dự án Power Monitoring của PV Power được triển khai theo từng giai đoạn, với các cấu phần công nghệ cốt lõi, tạo nền tảng cho vận hành thông minh.

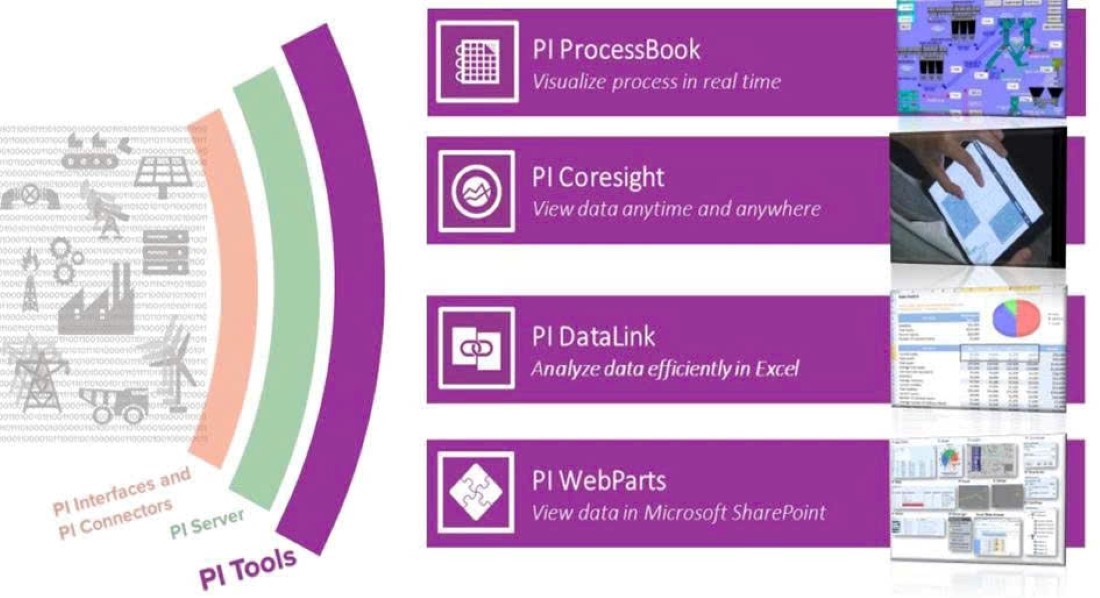

Mô phỏng cấu trúc hệ thống Power Monitoring.

Giai đoạn đầu là tích hợp dữ liệu - bước thu thập và liên thông dòng dữ liệu từ hàng nghìn cảm biến được lắp đặt tại các nhà máy điện. Việc chuẩn hóa và đồng bộ dữ liệu là tiền đề để xây dựng hệ thống vận hành số toàn diện.

Cuối cùng là chuẩn hóa và tính toán hiệu suất vận hành. Hệ thống được thiết kế dựa trên các bộ tiêu chuẩn quốc tế như ASME PTC (Bộ tiêu chuẩn quốc tế do Hiệp hội Kỹ sư Cơ khí Hoa Kỳ), IEEE, ISO, tích hợp các thuật toán tính toán tự động các chỉ số hiệu suất chính (KPI) cho từng loại thiết bị.

Qua đó, giúp giám sát, đánh giá và tối ưu hiệu quả vận hành theo thời gian thực.

Ứng dụng thực tế tại các nhà máy điện

Sau hai năm triển khai, đến nay hệ thống phần mềm Power Monitoring đã được áp dụng tại hầu hết các trung tâm phát điện chủ lực của PV Power như Vũng Áng 1, Cà Mau 1 và 2, Nhơn Trạch 1 và 2.

Riêng tại nhà máy Nhiệt điện Vũng Áng 1 - chỉ trong 6 tháng đầu năm 2024, đã tiết kiệm lên tới 50 tỷ đồng chi phí nhiên liệu và con số này vẫn không ngừng được tăng lên theo thời gian.

Ông Nguyễn Hữu Hùng cho biết: “Hiệu quả tiết kiệm chi phí chủ yếu đến từ việc tối ưu hóa nhiên liệu đầu vào - yếu tố chiếm tới khoảng 80% tổng chi phí sản xuất trong các nhà máy điện. Nhờ khả năng giám sát liên tục và phân tích chuyên sâu, hệ thống Power Monitoring giúp nhận diện sớm các tổn thất năng lượng trong lò hơi (tổn thất do carbon không cháy hết, tổn thất qua khói thoát...) và suy giảm hiệu suất tuabin, từ đó đưa ra các điều chỉnh vận hành kịp thời”.

Đặc biệt, việc chuyển đổi bảo dưỡng theo định sang bảo mô hình bảo dưỡng chủ động, dựa trên tình trạng thực tế của thiết bị giúp PV Power tăng độ khả dụng của tổ máy lên trên 95%, giảm thiểu các sự cố dừng máy đột xuất và tối ưu hóa chi phí vật tư, nhân công cho công tác bảo trì.

Có thể nói, sự thành công của dự án Power Monitoring tại PV Power là một minh chứng điển hình về việc ứng dụng công nghệ số để giải quyết các bài toán về tăng hiệu suất và giảm tổn thất năng lượng, giảm lượng nhiêu liệu tiêu thụ…

Trong thời gian tới, PV Power đặt mục tiêu mở rộng và nâng cấp hệ thống phần mềm Power Monitoring theo hướng tích hợp với các hệ thống ERP, CMMS, nhằm kết nối chặt chẽ giữa sản xuất và các khâu tài chính - bảo trì - vật tư, qua đó tối ưu chuỗi giá trị vận hành. Đồng thời, ứng dụng trí tuệ nhân tạo (AI) và học máy vào phân tích dự đoán, bảo trì chẩn đoán, tối ưu hóa theo thời gian thực và xây dựng bản sao số Digital Twin, phát triển nguồn nhân lực và văn hóa dữ liệu.

Với nền tảng “bộ não kỹ thuật số”, PV Power đang vững bước trên hành trình chuyển đổi số, không ngừng tối ưu hóa sản xuất, đảm bảo an ninh năng lượng, hướng tới phát triển bền vững.

Mai Anh