Monday, 02/03/2026 | 15:19 GMT+7

Hệ thống khí nén là một trong các hệ thống có hiệu quả năng lượng thấp nhất trong một nhà máy công nghiệp. Bởi, hệ thống này đòi hỏi một lượng lớn năng lượng để thực hiện hoạt động nén và phân phối khí nén.

Khi sử dụng đến hệ thống này, cần chú ý hạn chế tối đa thời gian vận hành, Đồng thời, theo dõi liên tục và luôn đặt sẵn các giải pháp thay thế. Bất cứ sự bất cẩn nào trong hoạt động bảo dưỡng có thể làm giảm đáng kể hiệu suất nén, gây rò rỉ khí nén hoặc tạo ra những dòng khí nén không đảm bảo áp suất định mức, làm tăng nhiệt độ, độ ẩm vận hành và lượng phát thải khí ô nhiễm.

Dưới đây là một số gợi ý nhằm hạn chế những vấn đề trên và tăng cường hiệu quả tiết kiệm năng lượng.

Thường xuyên vệ sinh sạch sẽ các bộ lọc để hạn chế tình trạng tắc nghẽn

Công tác vệ sinh phải được tiến hành đúng quy trình để tránh trường hợp tạo điều kiện cho nhiều chất thải xâm nhập vào bên trong bộ lọc. Đồng thời quản lý kỹ lưỡng hoạt động của các bộ lọc này bởi thông thường, chúng sẽ cần được thay mới hai năm một lần.

Giám sát hoạt động làm mát động cơ

Một động cơ không được làm mát hiệu quả sẽ bị giảm tuổi thọ và tiêu tốn thêm nhiều năng lượng. Vì vậy, cần thường xuyên làm sạch động cơ nén khí và bôi trơn định kỳ. Chất bôi trơn cũng phải được lấy mẫu và phân tích định kỹ mỗi một nghìn giờ và đảm bảo luôn trong trạng thái đúng quy chuẩn. Hoạt động bảo dưỡng này sẽ chống lại sự ăn mòn và hỏng hóc động cơ khí nén, nâng cao hiệu quả tiết kiệm năng lượng.

Giám sát hoạt động sử dụng khí nén

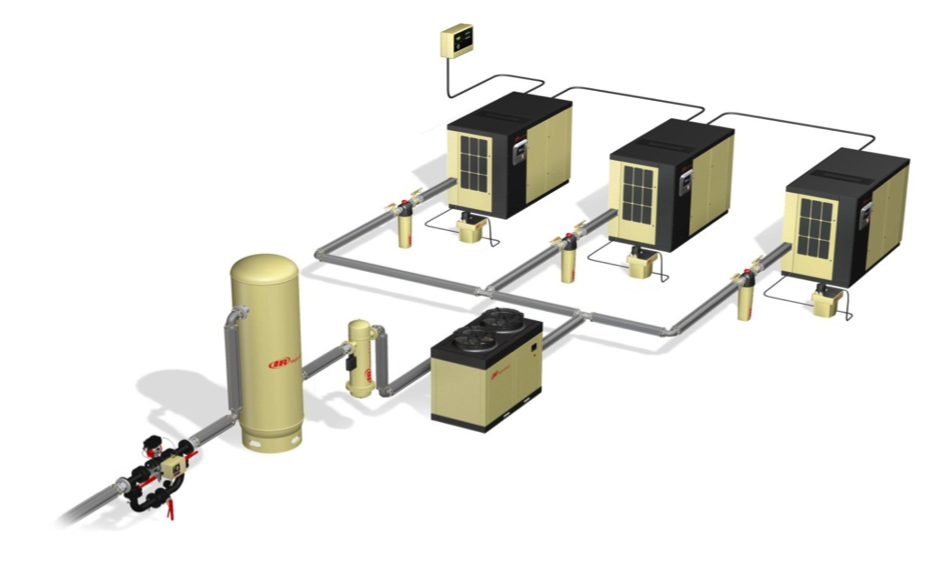

Các nhà sản xuất cần chú ý đến hoạt động nén khí và hoạt động sử dụng khí nén để đem lại hiệu quả tiết kiệm năng lượng. Việc giám sát có thể được thực hiện thông qua một loạt các công cụ như: máy đo áp suất từ máy nén và áp suất khi đến bộ phận tiếp nhận; máy đo nhiệt độ động cơ nén và hệ thống làm mát; công-tơ đo lượng khí được sử dụng; công-tơ đo lượng điện năng tiêu thụ tổng thể và trong riêng động cơ nén.

Giảm rò rỉ trong đường ống và thiết bị

Rò rỉ khí nén là một trong những nguyên nhân gây ra tình trạng lãng phí năng lượng. Một nghiên cứu đã chỉ ra rằng, tỷ lệ thất thoát khí nén trung bình là khoảng 20-50% tổng công suất khí nén. Tuy nhiên, những cải tạo thích hợp có thể giảm con số trên xuống còn dưới 10%. Một trong những phương thức đơn giản nhất để xác định tình trạng rò rỉ là sử dụng nước xà phòng hoặc một chiếc túi để giám sát vận tốc làm đầy khí ở những khu vực nghi ngờ rò rỉ. Tuy nhiên, cách hiệu quả nhất là dùng một máy dò âm thanh siêu âm để phát hiện các âm thanh có tần số cao liên quan tới rò rỉ khí. Sau khi xác định chúng, các điểm rò rỉ cần được theo dõi và áp dụng biện pháp xử lý.

Tắt khí nén không cần thiết

Việc tắt các hệ thống khí nén khi không cần thiết là biện pháp đơn giản, song để xác định được khu vực nào cần tắt lại là cả một vấn đề. Giờ đây, điều này có thể được thực hiện bằng cách sử dụng một van điện từ. Ngoài ra, cũng cần kiểm tra hệ thống phân phối khí nén khi các thiết bị được cấu hình lại để đảm bảo rằng không có dòng khí nào được vận chuyển đến các thiết bị không sử dụng hoặc các bộ phận đã trở nên lỗi thời của hệ thống khí nén.

Giảm áp suất

Hãy thử sử dụng các mức áp suất thấp nhất có thể để vận hành hệ thống.

Anh Tuấn (Theo Energy Star)

.jpg?w=367&h=206&mode=crop)