Wednesday, 04/03/2026 | 19:12 GMT+7

Trước xu hướng phát triển xanh, phát triển bền vững, việc tiết kiệm năng lượng không chỉ giúp giảm chi phí sản xuất mà còn tăng tính cạnh tranh của xi măng

Việt Nam trên thị trường quốc tế.

Sản xuất xi măng là một trong những ngành công nghiệp tiêu thụ nhiều năng lượng. Ước tính chi phí năng lượng điện năng chiếm khoảng 10 - 15% giá thành sản xuất xi măng.

PGS.TS Lương Đức Long, Phó Chủ tịch Hiệp hội Xi măng Việt Nam cho biết, điện năng để sản xuất 01 tấn xi măng khoảng 90 - 100 kWh, nhiệt năng để sản xuất 01 tấn clinker khoảng 750 - 800 kcal/kg clinker, tương đương 107 - 114 kg than tiêu chuẩn nhiệt trị 7.000 kcal/kg.

Hiện nay, cả nước có 92 dây chuyền sản xuất xi măng, tổng công suất thiết kế 122,34 triệu tấn/năm. Như vậy, nếu sản xuất và chạy 100% công suất, một năm ngành xi măng sẽ tiêu hao khoảng 110 - 122 triệu kWh điện; khoảng 13,090 - 13,946 triệu tấn than.

Đánh giá hiệu quả sử dụng năng lượng của ngành xi măng, các chuyên gia cho rằng trừ một số ít nhà máy mới đầu tư và có mô hình quản lý tốt, còn lại phần lớn các nhà máy sản xuất xi măng hiện đang hoạt động có suất tiêu thụ điện năng còn cao.

Tuy nhiên, so sánh mức độ tiêu thụ năng lượng của ngành xi măng, PGS.TS Lương Đức Long cho rằng, hiện nay, tiêu thụ năng lượng của ngành xi măng Việt Nam ở mức trung bình tiên tiến thế giới. Mặc dù khó khăn về tiêu thụ, giá năng lượng tăng, các doanh nghiệp ngành xi măng vẫn tích cực đầu tư nâng cao công nghệ sản xuất gắn với bảo vệ môi trường, tiết kiệm tài nguyên.

PGS.TS Lương Đức Long, Phó Chủ tịch Hiệp hội Xi măng Việt Nam

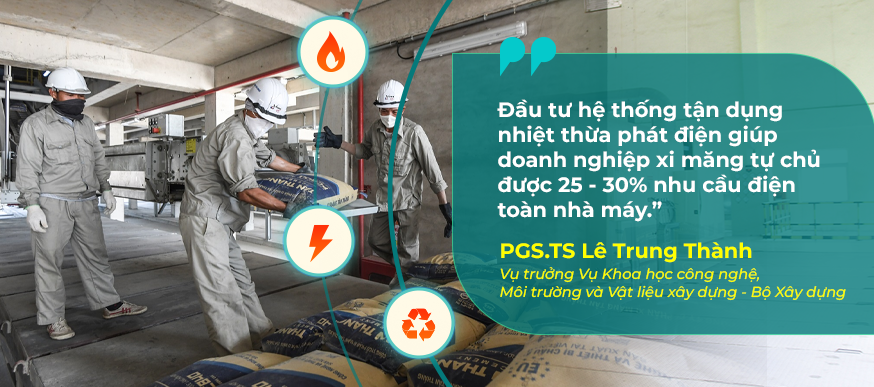

PGS.TS Lương Đức Long, Phó Chủ tịch Hiệp hội Xi măng Việt NamTheo tính toán của Hiệp hội Năng lượng Việt Nam, 75% năng lượng sử dụng trong sản xuất xi măng là nhiệt năng. Điều này mở ra cơ hội tận dụng nhiệt thải từ các lò nung clinker để phát điện, giúp giảm bớt việc sử dụng điện năng từ các nguồn bên ngoài.

Theo PGS.TS Lương Đức Long, trong tổng số 92 dây chuyền của toàn ngành, có 29 dây chuyền công suất nhỏ dưới 2.000 tấn clinker/ngày không bắt buộc đầu tư hệ thống tận dụng nhiệt thừa phát điện. Trong 29 dây chuyền này, 6 dây chuyền đã dừng hẳn; còn 23 dây chuyền thì thời gian trong một năm dừng rất nhiều và có nhà máy dừng vài năm nay. Tổng sản lượng 29 dây chuyền này chỉ chiếm 10% tổng sản lượng.

Số dây chuyền có công suất trên 2.500 tấn clinker/ngày bắt buộc phải đầu tư hệ thống nhiệt thừa phát điện là 63 dây chuyền. Trong đó, hiện có 35 dây chuyền đã đầu tư hệ thống nhiệt thừa phát điện, với tổng công suất 272 MW. Còn lại 28 dây chuyền chưa, hoặc đang đầu tư nhưng chưa hoàn thành, chưa vận hành, với tổng công suất 185 MW.

Theo Chiến lược phát triển ngành Vật liệu xây dựng thời kỳ 2021 - 2030, định hướng đến năm 2050, đã được Thủ tướng Chính phủ phê duyệt, hạn đến cuối năm 2025, 28 dây chuyền còn lại phải hoàn thành đầu tư xây dựng hệ thống tận dụng nhiệt thừa phát điện. Nếu đầu tư đủ 63 dây chuyền thì tổng công suất tận dụng nhiệt thừa phát điện là 457 MW, lớn hơn công suất của Nhà máy Nhiệt điện Thái Bình 3 (440 MW), gấp hơn 4 lần Nhà máy Nhiệt điện Cao Ngạn (100 MW).

Từ năm 2026, Liên minh châu Âu sẽ áp dụng Cơ chế điều chỉnh biên giới carbon (CBAM), yêu cầu các doanh nghiệp phải tính toán và giảm lượng phát thải CO2 trong quá trình sản xuất. Điều này buộc các doanh nghiệp xi măng Việt Nam phải thay đổi quy trình sản xuất theo hướng "xanh" hơn, tiết kiệm tài nguyên và năng lượng. Chính sách này sẽ tạo áp lực lớn, nhưng cũng mở ra cơ hội cho các doanh nghiệp đầu tư vào công ncghệ và tăng cường tính cạnh tranh trên thị trường quốc tế

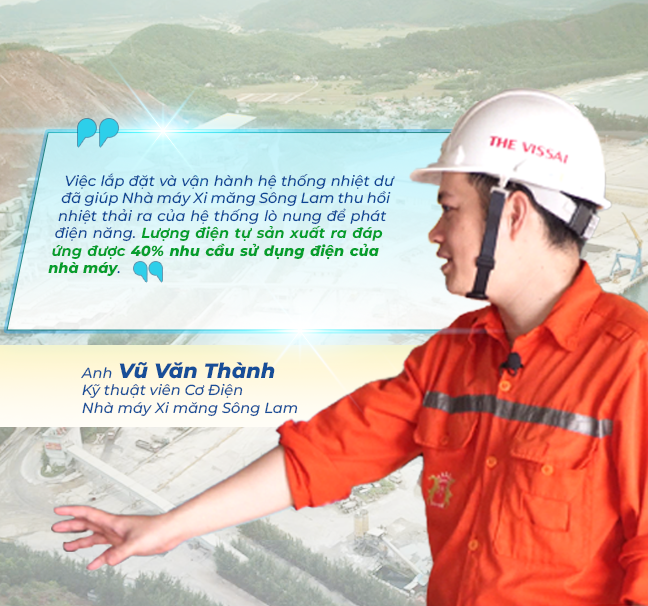

Nhiều doanh nghiệp xi măng tại Việt Nam đã tiên phong trong việc áp dụng các giải pháp tiết kiệm năng lượng. Công ty Cổ phần Xi măng Sông Lam (Nhà máy Xi măng Sông Lam) là một trong những đơn vị tiêu biểu trong lĩnh vực này.

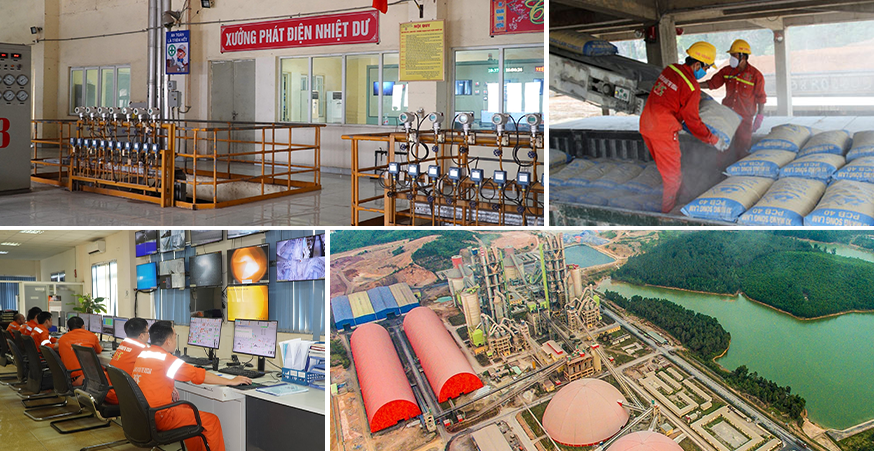

Anh Vũ Văn Thành - Kỹ thuật viên Cơ Điện Nhà máy Xi măng Sông Lam cho biết, để tiết kiệm năng lượng, Công ty đã áp dụng nhiều giải pháp công nghệ như: lắp đặt hệ thống nhiệt dư và vận hành nhằm mục đích thu hồi lượng nhiệt thải ra của hệ thống lò nung để phát điện năng phục vụ lại cho nhà máy; lắp đặt để thu hồi nhiệt tại hai vị trí, khí nóng thải ra khi làm mát clinker (lò AQC) và gió nóng từ tháp trao đổi nhiệt (lò SP) trên cả hai dây chuyền sản xuất. Qua đó, nhiều hiệu quả mang lại như lượng điện do hệ thống nhiệt dư phát ra 103.971.050 kWh, trong khi tổng lượng điện tiêu thụ toàn nhà máy là 266.281.170 kWh. Sau khi lắp đặt hệ thống nhiệt dư đã cung cấp 40% lượng điện năng tiêu thụ của nhà máy.

Bên cạnh đó, Công ty còn vận hành hệ thống khí nén; tắt khí nén tại các vị trí không thực sự cần thiết, sử dụng khí nén làm mát thiết bị hợp lý. Đồng thời lắp đặt biến tần các thiết bị như: quạt ID; quạt khí dư, khí thải; quạt nghiền than, quạt nghiền liệu để điều khiển lưu lượng hút gió của quạt bằng cách thay đổi tốc độ quay của quạt gió so với cách thay đổi van tiết lưu. Với việc điều khiển bằng biến tần cho các quạt nêu trên, công suất tiêu thụ năng lượng đã được tiết giảm, trung bình mức tiết kiệm ~4 kWh/tấn sản phẩm.

Nhằm nâng cao hiệu quả hoạt động của thiết bị chiếu sáng, công ty đã thay các bóng đèn có hiệu suất thấp bằng các bóng đèn có hiệu suất cao. Giải pháp này tiết kiệm được khoảng 67.000 kWh/năm, tương đương 102 triệu đồng/năm.

Đối với giải pháp tiết kiệm than, Công ty đã thay vòi đốt cũ bằng vòi đốt mới, giúp tiết kiệm khoảng 4% tiêu hao than/tấn clinker.

Hay Công ty Cổ phần Xi măng Quán Triều là một trong những doanh nghiệp sản xuất xi măng luôn chủ động tìm kiếm các giải pháp công nghệ tiết kiệm năng lượng, giảm chi phí sản xuất. Doanh nghiệp cải tạo về thiết bị sản xuất trong các công đoạn sản xuất xi măng như: thay thế thiết bị đốt than thế hệ mới có hiệu suất cao hơn tiết kiệm năng lượng than trong nung luyện clinker; cải tạo máy nghiền nguyên liệu để năng cao năng suất, tiết kiệm điện; sử dụng các nguyên liệu thay thế như tro xỉ nhiệt điện để làm phụ gia xi măng; sử dụng chất trợ nghiền để nâng cao năng suất, chất lượng sản phẩm; hạn chế thiết bị chạy không tải; lên kế hoạch giờ chạy máy, giảm vận hành giờ cao điểm; tăng cường công tác kiểm tra, bảo dưỡng định kỳ để nâng cao hiệu suất thiết bị; tổ chức đào tạo về sử dụng năng lượng tiết kiệm và hiệu quả cho công nhân hàng năm…

Ông Đào Trung Dũng - Phó Giám đốc kỹ thuật Công ty Cổ phần xi măng Quán Triều

Ông Đào Trung Dũng - Phó Giám đốc kỹ thuật Công ty Cổ phần xi măng Quán TriềuHiện tại, Công ty cũng đã thành lập Ban Quản lý năng lượng, với chức năng, mục tiêu hoạt động và trách nhiệm cụ thể. Theo đó, Ban Quản lý năng lượng luôn có mối liên hệ trực tiếp với các khu vực tiêu thụ năng lượng chính để ban hành quy định sử dụng, vận hành các thiết bị hợp lý nhằm đạt hiệu quả tiết kiệm năng lượng tối đa.

Ông Đào Trung Dũng - Phó Giám đốc kỹ thuật của Công ty, cho biết lượng nhiệt tiêu hao tại nhà máy Quán Triều chỉ khoảng 600 kCal/kg clinker, tiết kiệm hơn so với mức trung bình của ngành là 720 - 750 kCal/kg clinker. Dự kiến, thời gian tới khi nhà máy lắp đặt hệ thống phát điện từ nhiệt thải, có thể tiết kiệm tới 30% lượng điện tiêu thụ.

Ngành xi măng Việt Nam đang trên con đường chuyển mình mạnh mẽ theo xu hướng sản xuất xanh và tiết kiệm năng lượng. Những giải pháp công nghệ tiên tiến như thu hồi nhiệt thải để phát điện, giảm sử dụng clinker và sử dụng chất thải công nghiệp làm nguyên liệu thay thế không chỉ giúp giảm chi phí sản xuất mà còn nâng cao tính cạnh tranh của xi măng Việt Nam trên thị trường quốc tế. Sự chuyển đổi này sẽ giúp ngành xi măng đối mặt với các thách thức toàn cầu như cơ chế điều chỉnh biên giới carbon, đồng thời đóng góp vào mục tiêu phát triển bền vững của đất nước.