Tuesday, 10/03/2026 | 13:56 GMT+7

Từ ngày 23 đến 25 tháng 09 năm 2015, tại thành phố Hồ Chí Minh, Dự án “Chuyển hóa carbon thấp lĩnh vực tiết kiệm năng lượng tại Việt Nam” đã tổ chức khóa đào tạo Tối ưu hóa hệ thống lạnh công nghiệp – Giải pháp tối ưu đơn giản hiệu quả. Khoa học nằm trong chương trình đào tạo thực hành của dự án. 40 học viên đã tham gia khóa đào tạo.

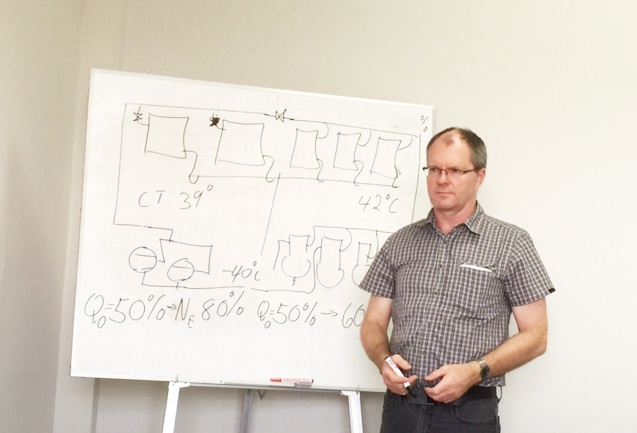

Buổi đào tạo lý thuyết về những giải pháp tối ưu đơn giản và hiệu quả hệ thống lạnh công nghiệp

Mục đích của khóa đào tạo nhằm giúp học viên về phương pháp kiểm định, đánh giá hệ thống lạnh công nghiệp một cách đơn giản và tốn ít chi phí đầu tư nhất. Đồng thời phương pháp tính toán và xác định chi phí/lợi ích đầu tư tốt nhất có thể.

Hai giảng viên tham gia giảng dạy khóa đào tạo này là hai chuyên gia Đan Mạch, Ông Per Skarbak Nielson và ông Thomas Lund, đến từ doanh nghiệp COOL PARTNERS, công ty của Đan Mạch chuyên về bảo trì, sửa chữa và tối ưu hóa năng lượng hệ thống làm lạnh.

Các học viên được chia thành ba nhóm chính: nhóm học viên đến từ Trung tâm tiết kiệm năng lượng tại một số tỉnh và thành phố, nhóm thứ hai là các giảng viên đến từ các trường đại học kỹ thuật, cán bộ công ty cung cấp thiết bị điện lạnh, nhóm thứ ba là các cán bộ kỹ thuật tại hai nhà máy chế biến thực phẩm sử dụng hệ thống lạnh công nghiệp (Nhà máy Châu Âu và nhà máy Vinh Quang).

Trong ngày đầu tiên của chương trình đào tạo đợt 1, các học viên được nghe trình bày vị trí năng lượng được sử dụng trong các hệ thống lạnh công nghiệp và các phương pháp tiết kiệm năng lượng trong các hệ thống này. Nội dung này tập trung chủ yếu vào giảm áp suất ngưng, vị trí đường ống và không khí trong hệ thống lạnh, phương pháp sử dụng quạt và tiêu thụ điện, kiểm soát máy ngưng và phương pháp kiểm soát đơn giản.

Ngoài ra, các học viên còn được giới thiệu về cách xác định tác động của nước và không khí trong hệ thống lạnh sử dụng A-mô-ni-ắc (NH3), đồng thời chỉ ra cách đo lượng nước và loại bỏ nước trong NH3, ảnh hưởng của dầu và phương pháp quản lý dầu để tránh dầu phía áp suất thấp của hệ thống. Cũng tại đây, các học viên được giới thiệu về thiết bị cảm biên nhiệt hồng ngoại và cốc đo nước trong NH3.

Dụng cụ xác định nước trong NH3

Sau buổi đào tạo trên lớp, trong hai ngày 24 và 25, các học viên tham gia buổi thực tập, tham quan tại 2 cơ sở là Nhà máy Châu Âu, thuộc Công ty Cổ phần Hùng Vương và nhà máy Vinh Quang thuộc Công ty Cổ phần Vinh Quang tại khu công nghiệp Mỹ Tho, Tiền Giang. Hai nhà máy này đều chế biến và xuất khẩu cá, sử dụng hệ thống lạnh công nghiệp tiên tiến ở khu vực phía nam. Trong đó, nhà máy Châu Âu sở hữu hệ thống kho lạnh lớn nhất Việt Nam được thiết kế và xây dựng tốt nhất bởi các nhà cung cấp nổi tiếng đến từ Nhật Bản với công suất 42,000 tấn phục vụ cho dự trữ và cho thuê dịch vụ. Nhà máy Vinh Quang được vận hành theo hệ thống kiểm soát chất lượng HACCP và ISO quốc gia. Các hệ thống lạnh của hai cơ sở này đều phù hợp với chương trình đào tạo nên đã được chọn là địa điểm thực tập cho chương trình đào tạo.

Tại 2 nhà máy, các học viên được quan sát quá trình đảm bảo an toàn, vệ sinh theo quy định của các nhà máy, tiến hành khảo sát đánh giá hệ thống lạnh, thu thập số liệu. Sau khi thu thập số liệu, các học viên tổng kết, xem xét và đề ra những nhiệm vụ cần làm cho hệ thống lạnh của doanh nghiệp.

Thí nghiệm kiểm tra tỷ lệ nước trong dung dịch NH3 tại nhà máy Vinh Quang

Ông Per Skarbak Nielson giải thích mức nhiệt độ ảnh hưởng tới công suất hệ thống sau khảo sát tại nhà máy Vinh Quang

Tổng kết sơ bộ số liệu thu thập được tại nhà máy Châu Âu

Kết thúc buổi đào tạo, mỗi học viên tham gia đều được cấp giấy chứng nhận hoàn thành khóa tối ưu hóa hệ thống lạnh công nghiệp.

Ngọc Ánh